Ocelový tubusový stožár

Je v Evropě nejčastěji používaným typem stožáru pro větrnou elektrárnu.

Stožáry mají výšku většinou 40 – 105m, výjimečně i více. V těchto délkách by je nebylo možné přepravovat a tak se dělí na segmenty dlouhé cca 25 m, jejichž doprava je již reálná.

Každý jednotlivý segment je ocelovým svařencem. Pokud se jedná o malý stožár, jehož segmenty jsou dlouhé cca 10m, lze jako povrchovou úpravu použít žárový zinek ( omezením jsou rozměry vany pro žárové zinkování ). V ostatních případech je pro povrchovou úpravu použit nátěr barvami.

V České republice je firma, která se zabývá výrobou ocelových stožárů pro větrné elektrárny. Je to společnost SIAG se sídlem v Chrudimi. Výrobní kapacita tohoto závodu je až 150 ks stožárů ročně, přičemž stožáry z této firmy jsou nejčastěji instalovány v zemích střední a jižní Evropy. Díky ochotě představitelů firmy SIAG se můžete v následujícím textu dozvědět mnoho detailů o výrobě ocelových stožárů délky cca 70 – 105m.

Základem všeho je plech třídy S355K2,J2,JR,JO - vše+N. (tento materiál nemá ekvivalent v ČSN normách. Snad nejvíce se mu blíží 11 523.1, ale není to plnohodnotný ekvivalent co se týče vrubové houževnatosti a svařitelnosti). Je dodáván již normalizačně žíhaný, takže se již nemusí nijak tepelně upravovat.

Používané tloušťky plechu jsou 12 - 45mm ( výjimečně až 70mm ), to podle konkrétní polohy segmentu ve stožáru. U paty stožáru bývá tloušťka stěny 30 - 45mm. U vrcholu bývá tloušťka stěny stožáru min. 12mm. Plechy se dodávají většinou jako polotovar v tabulích atypického rozměru, neboť u paty stožáru bývá jeho obvod i 12,5m.

Před vlastním zpracováním je povrch plechů tryskán litinovými broky, aby se odstranila případná povrchová koroze a nečistoty.

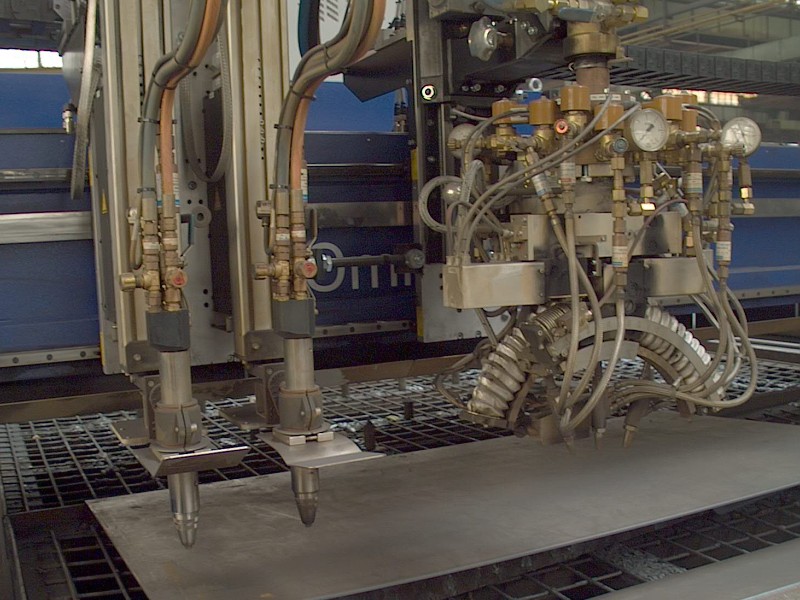

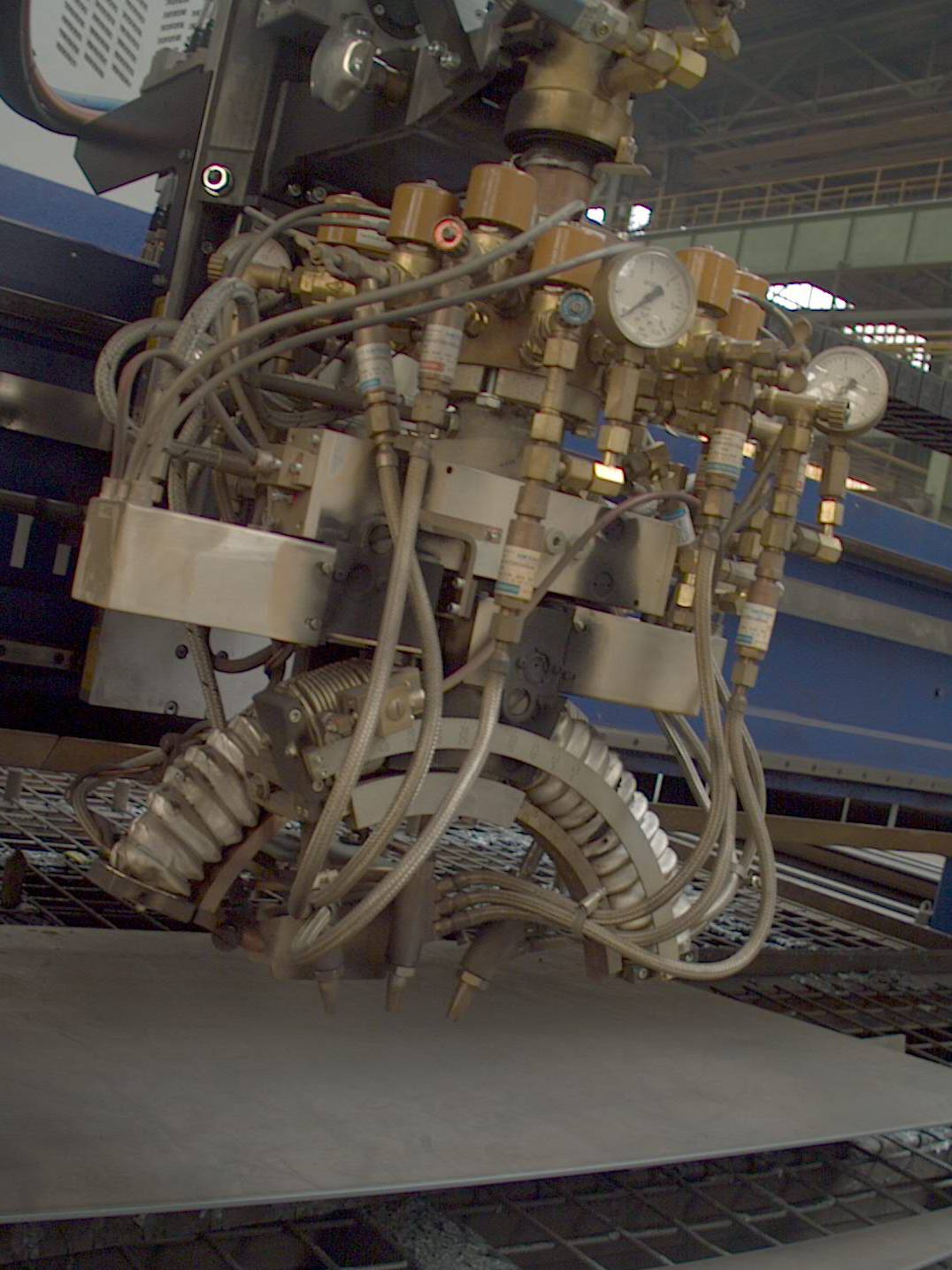

Z plechu se pak kyslíko-acetylenovým plamenem pálí polotovary pro skružování. Vypalovaný tvar je rozvinem kužele. Vypalování probíhá současně třemi hořáky. Jeden pálí svisle (půdorys požadovaného tvaru) a zbývající dva průběžně pálí na vzniklém čele technologické úkosy z důvodu pozdějšího svařování. Úkosy zpravidla bývají ±50° s otupením na čele přibližně 3 - 5mm.

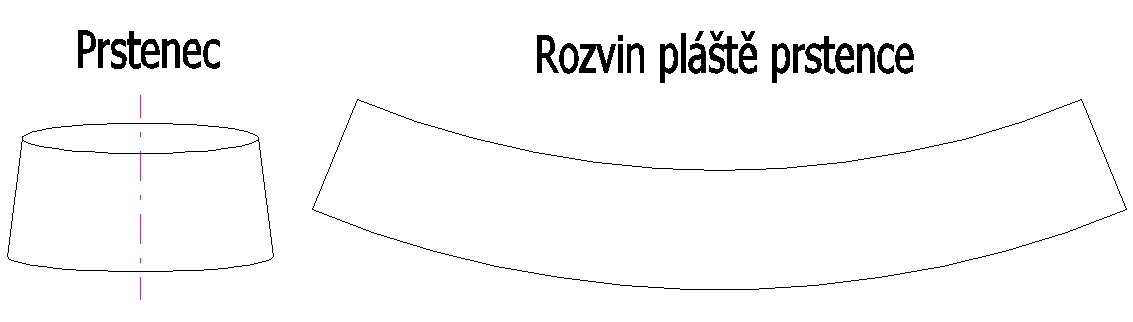

Ukázka rozvinu plechu, ze kterého se skružuje prstenec (pro plné zobrazení vždy klikněte na obrázek)

Vypalovačka pro rozměrné polotovary Kyslíko - acetylenové hořáky Detail trojice hořáků. Prostřední pálí

svisle požadovaný obrys a oba

krajní jsou úhlově nastavitelné a

pálí technologické úkosy

Vypáíený polotovar připravený na Okraje vypálených plechů Detail technologických úkosů na

skružení jednoho prstence okraji plechu

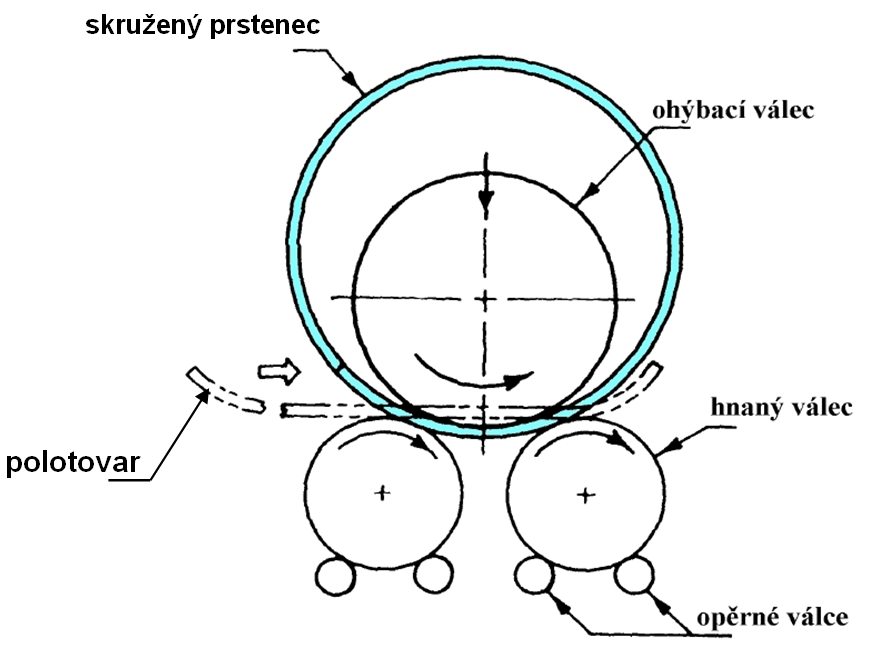

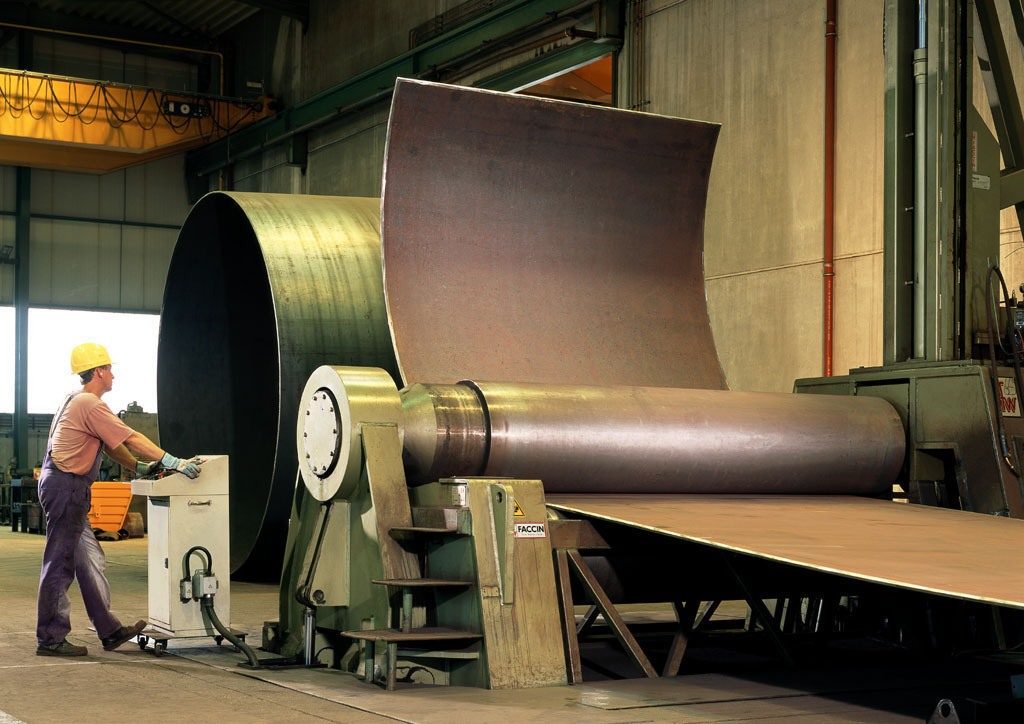

Skružování probíhá na válcové skružovací stolici, přičemž skružovaný průměr bývá 1,5 – 4,5m. Vlastní skružování probíhá na tří- či čtyřválcové skružovací stolici a to na několikrát (celý polotovar se musí několikrát protočit, než je dosaženo potřebného průměru). Je ale snahou technologů, aby se skružení dařilo zvládnout na jedno protočení. Při skružování bývá problém, že se prstenec „bortí“ svojí vlastní vahou a je tedy nutné jej podepírat pomocnými rameny. Tvarová kontrola se zde provádí pomocí šablon, protože proměřování u takto rozměrných prstenců není prokazatelné. Takto se připraví všechny prstence, ze kterých se pak svařují jednotlivé segmenty stožáru.

Princip skružování na 3 - válcové stolici

Skružování plechu v praxi Již skružený prstenec. Povšimněte si Skružené prstence

podpor proti borcení (zboků a nahoře)

Skružené prstence

Na každém prstenci pak musí dojít ke svaření podélného spoje. Nejdříve se provede sestehování na několika místech budoucího svaru. Potom se provede podvaření po celé délce svaru, to vše svařovací metodou MAG - svařování tavící se elektrodou v aktivní ochranné atmosféře (u nás je metoda známa pod lidovým označením CO2). Prstenec pak již drží svůj tvar a tak je spoj možné dokončit (vyvařit zbývající část svaru) metodou „svařování pod tavidlem“.

Dvě krajní hubice dopravují sypké tavidlo (čelní hubice jej sype, zadní jej odsává) a dvě vnitřní hubice fungují jako svařovací elektrody, ze kterých je podáván přídavný materiál ve formě drátu do tavné lázně

U svařování pod tavidlem je oblouk zapalován mezi svařencem a koncem svařovacího drátu, přičemž obojí je pokryto vrstvou tavidla (odtud název "pod tavidlem"). Část tavidla se roztaví a vytvoří ochranný struskový kryt nad tavnou lázní. Tavidlo je sypáno z hubice před lázní a zbytek tavidla se odsává další hubicí za lázní a používá se znovu.

Segment stožáru je pak složen z několika prstenců. V první fázi se nejdříve přivaří příruby pro šroubové spojení segmentů na krajní prstence.

Příruby vznikají z obdélníkového profilu skružením za tepla. Používá se na ně jemnozrnné svařitelné oceli S355NL (11 503 dle ČSN). Do kruhové příruby se ještě na horizontální frézce vyvrtají otvory pro šrouby. Otvorů, resp. budoucích šroubů bývá 60 – 160 v jedné kruhové přírubě, to dle jejího průměru a umístění ve stožáru.

Připravené příruby pro navaření na čela jednotlivých segmentů stožáru

Aby příruby horního a spodního segmentu na sebe při konečné montáži stožáru přesně „seděly“, sešroubují se vždy 2 příruby k sobě a takto se přivařují ke krajním prstencům. Příruba se přivaří na krajní prstenec horního segmentu a ihned po té se k druhé přírubě přivaří prstenec spodního segmentu.

Přivaření příruby ke krajnímu prstenci. Svařování probíhá při smontovaných dvou přírubách. K nim se přivařují krajní prstence budoucího horního i spodního segmentu.

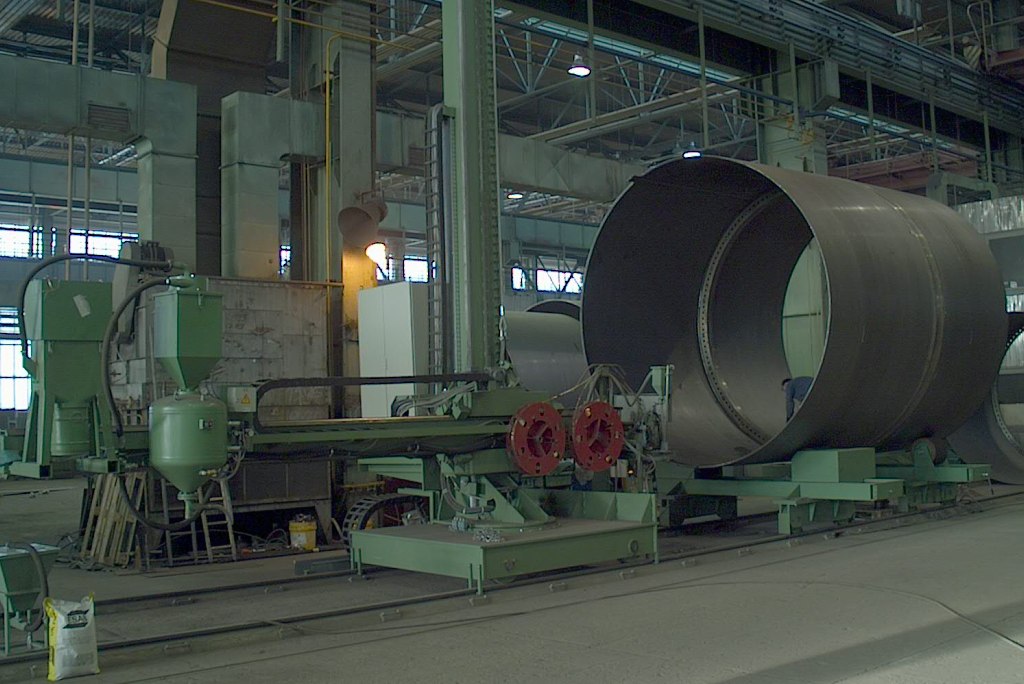

Když jsou připraveny krajní prstence, přichází na řadu sestavení a svaření celého segmentu. Prstence jsou díky své velikosti manipulovány portálovými jeřáby. Postupné svařování celého segmentu probíhá ve svařovacím přípravku, který umožňuje jeho otáčení okolo podélné osy.

Ke krajnímu segmentu se do přípravku umístí následující segment. Je snaha, aby čelní plochy těchto prstenců na sebe dosedaly naprosto přesně, bez žádné mezery po celém obvodě. Provede se úvodní zavaření kořenové housenky metodou MAG a potom se celý svár dokončí svařováním pod tavidlem. Takto se postupně k sobě přivařují všechny segmenty. Poslední segment se pak musí před přivařením ustavit do takové polohy, aby obě příruby segmentu byly ve správné vzdálenosti a poloze. Sice existuje možnost dorovnání přírub po zavaření (tím, že je zafrézujeme pomocí speciální frézky na otočném rameni), ale nyní se výrobní proces posunul to takových přesností, že je to třeba jen ve výjimečných případech. Pokud totiž přírubu zafrézujeme, snižujeme její tloušťku a tedy i její pevnost.

Jak je vidět z následujícího obrázku, svařovací automat (svařování pod tavidlem) je umístěn na dlouhém posuvném rameni. Toto rameno je vsunuto do segmentu, až na místo obvodového svaru. Automat je stacionární a otáčí se prstencem.

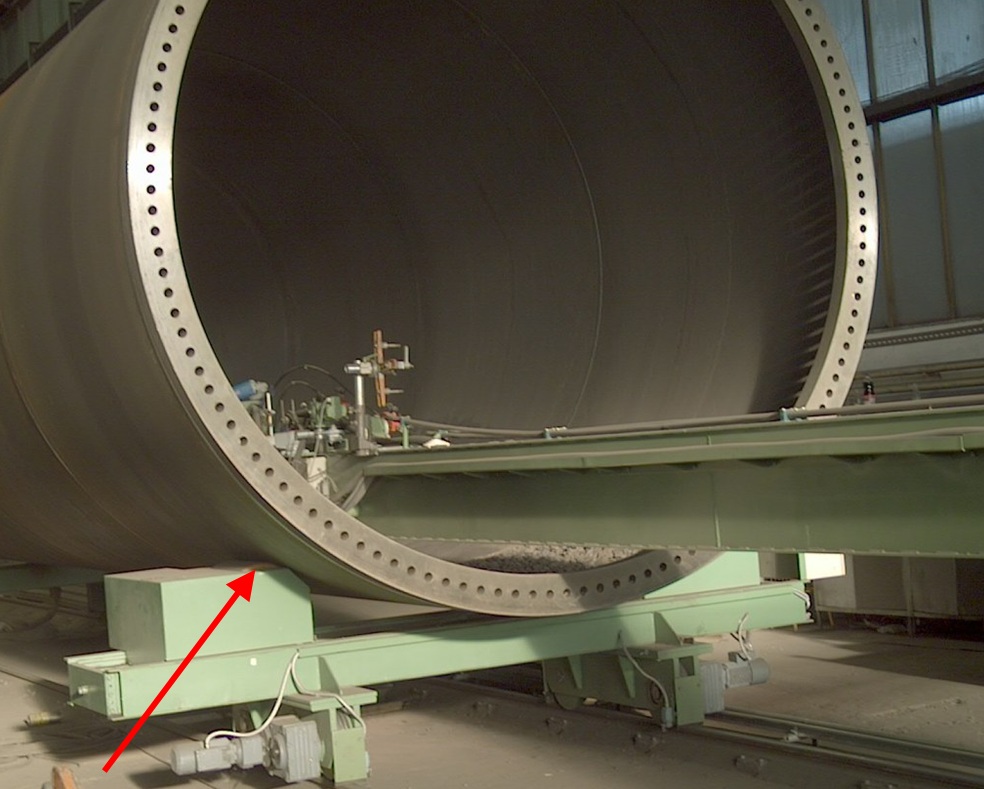

Rameno se svařovacím automatem je umístěno do tubusu. Cely tubus se otáčí okolo podélné osy, pomocí přípravku (značeno šipkou) na kterém je umístěn.

Metoda svařování pod tavidlem byla vybrána pro tuto aplikaci, protože se jedná o velmi efektivní metodu svařování. Nyní se již používá tandemový proces, kdy jsou naráz zapojeny dvě svařovací hubice, tedy dva svařovací dráty. Rychlost svařování se pak pohybuje na hodnotě 70-80 cm/min (u 1 hubice je svařovací rychlost 55 cm/min). Přípravek, ve kterém je umístěn segment, se otáčí, a tak může dojít k zavaření celého prstence bez přerušení. Většinou se z vnější strany vaří jeden svar a z vnitřní strany se vaří min. 2 svary. Přídavný materiál se používá ve formě drátu o ø 4 mm.

U nízkouhlíkových ocelí s vyšší pevností vzrůstá uhlíkový ekvivalent (CE nebo CEW) obvykle s rostoucí tloušťkou stěny. Navíc tloušťka stěny zajišťuje intenzivnější odvod tepla během svařování. Musí se proto předcházet zkřehnutí v tepelně ovlivněné oblasti a praskání za studena (předehřev, správné vnesené teplo, vícevrstvé svařování a nízký obsah difuzního vodíku v přídavných materiálech). Z vnější strany segmentů se proto umisťují plynové hořáky, které předehřívají oblast svaru. Předehřev se používá u jemnozrnných ocelí, tedy při svařování příruby k prstenci, v okolí dveří a u tlouštěk materiálu větších, než 25mm. Potřebná teplota předehřevu se počítá dle EN 1011.

Plynové hořáky kontinuálně předehřívají oblast svaru

I u takto dlouhých svařenců jsou předepisovány vcelku dosti přísné tvarové tolerance. Například rovinnost příruby se musí pohybovat v rozmezí 1,5 – 2 mm, vlny na čele příruby mohou být max. 0,5 mm, měřeno ve 30° výsečích.

Při výrobě jsou předepsány velmi přísné kontrolní postupy. Jestliže se začíná s výrobou nového typu věže, je předepsána 100% kontrola svarů ultrazvukem a opticky a 20% kontrola svarů magnetickou rezonancí. Pokud se odhalí chyba ve svaru, předpisy dovolují pouze jednu opravu špatně zavařeného místa. Pokud je již výroba daného stožáru zavedena, snižuje se postupně podíl kontroly svarů ultrazvukem až na 20%.

UT (ultrazvukové testování) - zkouška pomocí ultrazvuku

Ultrazvuková metoda umožňuje zjistit přítomnost vnitřních vad materiálu, a to i ve velké hloubce pod povrchem. UT metoda má největší dosah ze všech nedestruktivních metod zkoušení materiálu. Princip ultrazvukové metody využívá skutečnosti, že pevné materiály (kovové i nekovové) jsou dobrými vodiči zvukových vln. Ultrazvukové vlny vyslané do materiálu se odrážejí od každého rozhraní, a tedy i od vnitřních vad (nehomogenit). Čím vyšší je frekvence vlnění, tím menší vady je možno detekovat. Pro zkoušení se využívají frekvence od 0,5 MHz do 25 MHz.

VT (vizuální testování) optická kontrola

Metoda je zaměřena na zjišťování a hodnocení stavu (vlastností) povrchů výrobků či součástí pouhým okem, nebo pomocí speciálních přístrojů či zařízení. Metoda VT je využívána při klasické nedestruktivní kontrole, kdy hledáme vady jako třeba trhliny, zápaly, povrchové póry, dále zjišťujeme tvarové odchylky - měříme a hodnotíme lineární přesazení, převýšení kořene svaru, přesazení forem u odlitku, dále kontrolujeme stav povrchu.

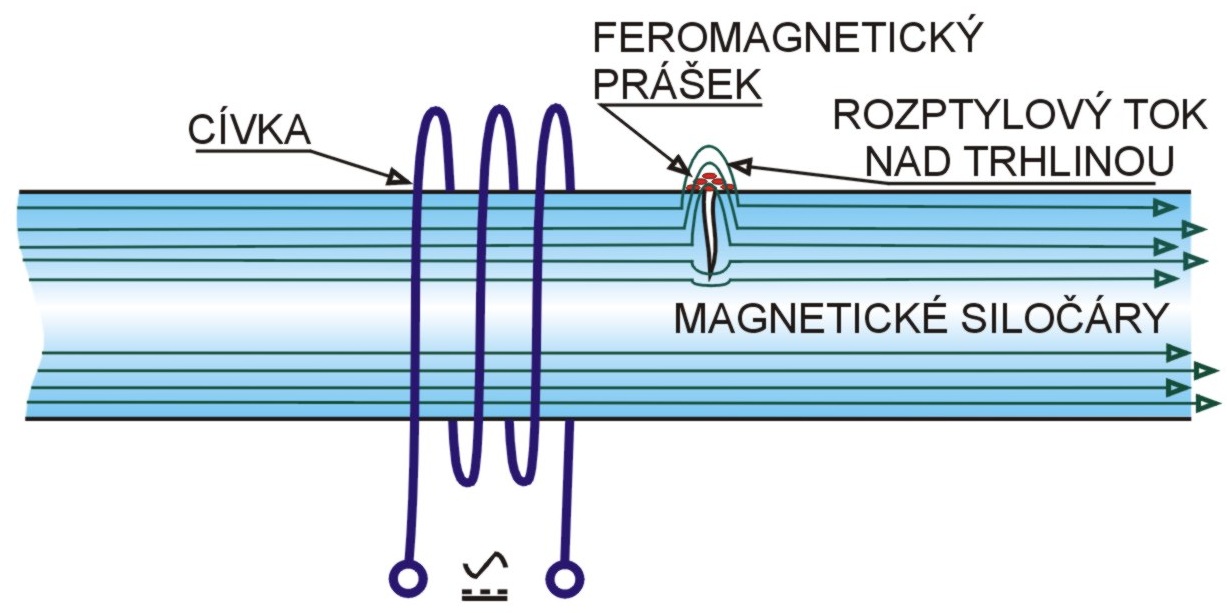

MT (magnetické testování)

MT jsou zjišťovány povrchové a podpovrchové vady typu trhlin, prasklin, pórů, vměstků apod. feromagnetických materiálů (Fe).

Vhodným zmagnetováním feromagnetického materiálu dojde k jeho magnetickému nasycení. Případná vada v materiálu má jiné magnetické vlastnosti - většinou bývá nemagnetická (vzduch v trhlině, struska, plyn v póru). V místě vady dochází k deformaci magnetického pole, jeho siločáry vystupují nad povrch. Vzniká tzv. rozptylový magnetický tok, který je nositelem informace o místní změně magnetických vlastností. Na povrch materiálu se nanáší jemný feromagnetický prášek, jenž se magneticky přichytí na povrch, avšak pouze v místě rozptylového toku. Prášek na povrchu vytváří indikaci, zobrazující reliéf rozptylového toku způsobeného vadou. Indikace se hodnotí na základě vizuálního vjemu barevného nebo jasového kontrastu. Detekční schopnost metody začíná při šířce vady v jednotkách tisícin milimetru.

Princip magnetického testování

Do segmentu stožáru se ještě musí vevařit úchyty pro budoucí technologie (žebřík, kabelový rošt, výtah…)

„Dovybavení“ segmentu stožáru úchyty pro jeho budoucí vnitřní technologie

Segment je poté již připraven pro povrchovou úpravu. Nejprve se celý segment znovu otryská, aby se z povrchu odstranily nečistoty. Dle technologického postupu se pak musí do několika hodin nanést barva. Většinou se používá technologie stříkání. Velice často si zákazník předepisuje polyuretanovou barvu. Tloušťka stříkaného povrchu se pohybuje okolo 240 μm.

Nástřik barev na segment stožáru

Závěrečnou výrobní operací je vyzbrojení segmentu stožáru. Do segmentu se musí nainstalovat výstupový žebřík, kabelový rošt a technologická plošina na horní straně segmentu (ve vzdálenosti cca 0,7m od horního čela). Při sestavování stožáru se po této plošině pohybují montéři, kteří šrouby spojují jednotlivé segmenty k sobě. Do kabelového roštu se pak ještě umisťují výkonové kabely. Jde až o 8ks svazků vodičů, které jsou pomocí upínacích prvků FIMO přichyceny k roštu. Konce kabelů jsou pak zataveny, aby nemohly korodovat do doby, než bude stožár nainstalován a kabely v jednotlivých segmentech navzájem propojeny.

Vybavení segmentu stožáru žebříkem, kabelovými lávkami, někdy i výkonovými kabely

Krátké video, na kterém je vidět postup výroby stožárů je možné shlédnout na:

http://www.siag.de/mod/Produkte/Windenergie-D.htm?id=15

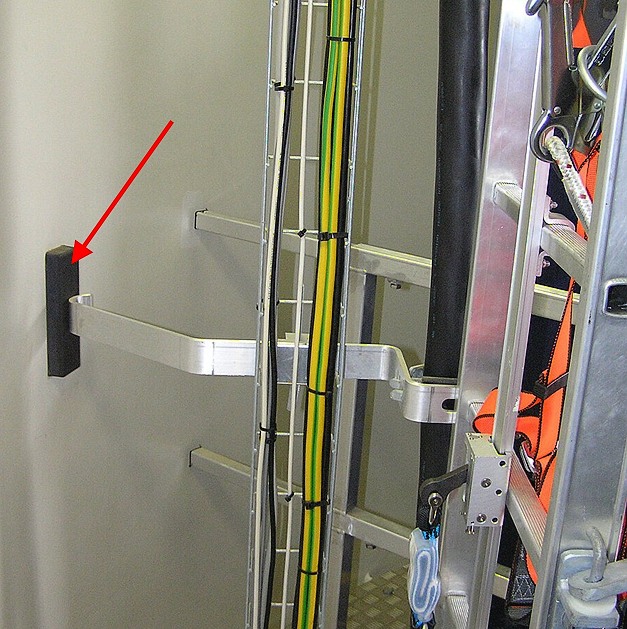

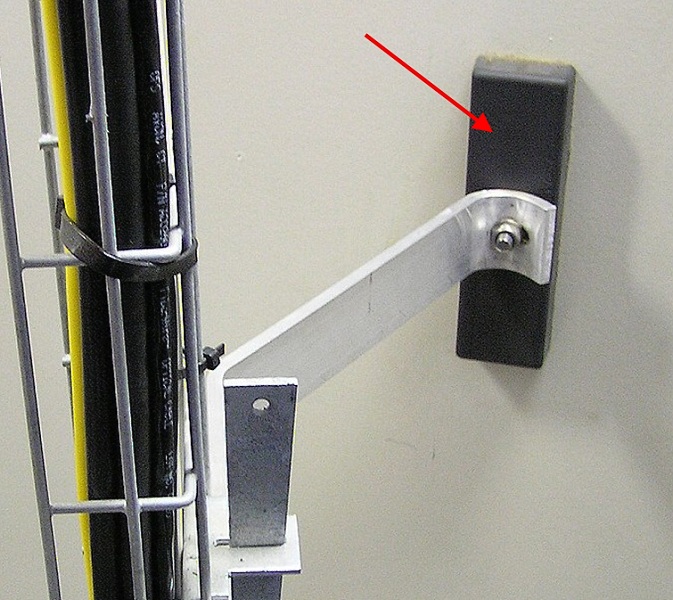

Zajímavou technologickou novinkou posledních let je připevnění veškerých žebříků, roštů a technologií na vnitřní stěnu stožáru pomocí magnetů. Je to výhodnější jak z konstrukčního, tak technologického hlediska. Doposud se muselo na vnitřní stranu stožáru přivařit velké množství pomocných platlí a výstupků, na které se pak montovaly jednotlivé technologie, čímž je ale vnášeno do stěny stožáru místní napětí a je to také poměrně pracná metoda.

Přichycení vnitřní technologie pomocí magnetů (magnet značen červeně). Technologie „magnetů“ je velmi jednoduchá a výhodná v tom, že odpadá práce při výrobě stožáru a na místě je tento systém variabilní.

Další možností je přímo do stěny stožáru vyvrtat otvor a vytvořit závit a na tento závitový otvor pomocí šroubu připevnit technologii. Tato metoda je ale velmi nevhodná z konstrukčního hlediska, protože těmito otvory jsou vytvářeny vruby v konstrukci. Snižuje se tím pevnost konstrukce, ale především tyto vruby hrají podstatnou roli v únavových vlastnostech materiálu a šíření trhlin.